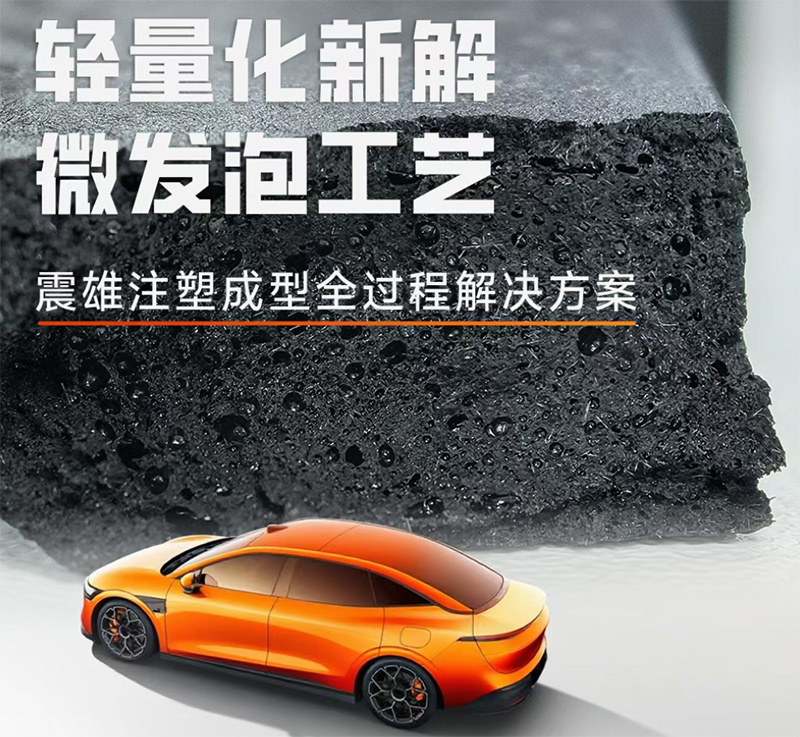

當 “輕量化” 成為制造業不可逆的趨勢,從汽車部件追求每克減重的節能空間,到 3C 產品對薄壁精密的嚴苛要求,塑料加工行業正面臨一場 “既要又要” 的挑戰 —— 既要制品更輕、耗材更少,又要公差可控、外觀無瑕疵,傳統注塑技術在 “減重” 與 “精密” 的平衡中愈發局促。

而微發泡注塑成型技術的出現,恰是這場挑戰的 “破局密鑰”。它以熱塑性材料為基體,在制品中間層密布十到幾十微米的封閉微孔,像給材料 “注入輕盈的骨架”:既能在基本保證結構強度的前提下實現 10% 的減重,又能通過低壓成型減少內應力,解決傳統注塑常見的縮水、翹曲問題;更能縮短 30% 成型周期、降低 40% 鎖模力需求,從成本到效率實現雙向優化。

而微發泡注塑成型技術的出現,恰是這場挑戰的 “破局密鑰”。它以熱塑性材料為基體,在制品中間層密布十到幾十微米的封閉微孔,像給材料 “注入輕盈的骨架”:既能在基本保證結構強度的前提下實現 10% 的減重,又能通過低壓成型減少內應力,解決傳統注塑常見的縮水、翹曲問題;更能縮短 30% 成型周期、降低 40% 鎖模力需求,從成本到效率實現雙向優化。

如今,微發泡注塑成型技術這一技術早已跳出實驗室,在多領域落地生根:汽車的儀表盤骨架、門板模塊用它實現輕量化與抗沖擊性兼顧;3C 產品的筆記本外殼、連接器靠它控制 0.01mm 級公差;甚至食品包裝的薄壁容器,也能借它在 “輕便” 與 “安全” 間找到平衡。

而要讓微發泡技術的潛力完全釋放,離不開一臺「懂它」的注塑機 —— 震雄二板注塑機便是這樣的存在。

①穩 用剛性托住 “微米級精密”

微發泡成型需超臨界流體與熔體均勻融合,壓力波動易生瑕疵。震雄二板機 “雙曲肘 + 二板鎖模” 結構,鎖模剛性較傳統三板機高 30%,可精準成型汽車連接器、電子外殼等。

②省 讓輕量化的 “成本賬” 更劃算

微發泡省 8% 材料,震雄二板機再提 “省” 效:短行程注射單元提升流體融合效率 15%,低能耗系統降單位產品能耗 10%。批量生產年省成本夠添一套模具,更顯性價比。

③快 把 “輕量化優勢” 變成 “交付速度”

微發泡縮短冷卻時間,震雄二板機快速開合模再提效 20%。3C 外殼批量生產周期從 40 秒壓至 32 秒,汽車小部件交付快 1/5,讓輕量化成市場競爭力。

④智 給 “破局組合” 裝個智慧大腦

震雄 AI Molder 實時捕捉發泡參數波動,秒級調參,穩泡孔防瑕疵。試模模擬降 60% 試模次數,生產校準保 0.01mm 級公差穩定。智能 + 機械雙重保障,讓組合 “做得到” 更 “持續做好”。

在塑料加工的下半場,真正的優勢已不在于「做得到」,而在于誰能做得「更精、更省、更快」。當輕量化從 “趨勢” 變成 “硬要求”,微發泡技術與震雄二板機組合,實現汽車部件、電子產品、食品包裝等場景中的減重節能、安全輕便、精密穩定的需求,才是制造業真正需要的 “破局方案”。